防食性能

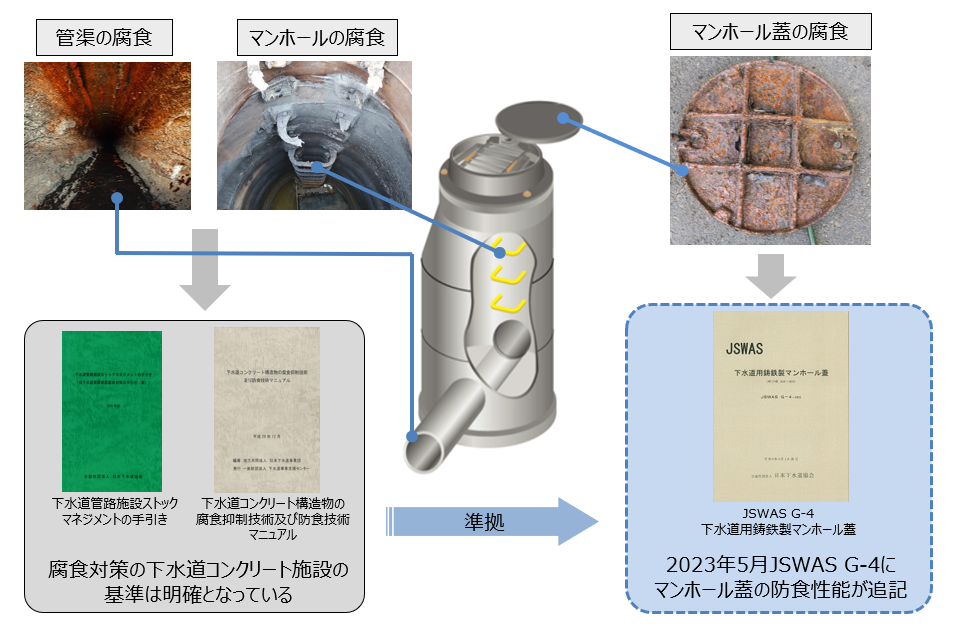

平成27年の下水道法改正に伴い維持修繕基準が創設され、腐食のおそれがある箇所では5年に1度以上の点検が義務化されています。

維持修繕基準の対象箇所は、腐食のおそれのある管きょ、マンホールとされていますが、隣接するマンホール蓋においても、腐食劣化の問題が顕在化しており、マンホール蓋の防食対策のニーズが増加してきていました。これらを受け、公益社団法人日本下水道協会は令和3年12月より鉄系製品小委員会に於いて計7回にわたり規格改正調査、審議を行い、腐食環境におけるマンホール蓋の防食性能が新たに規定化され、附属書にまとめられました。

また、実際の使用環境を想定した防食性能試験についても[参考資料]に追加され、令和5年5月1日付で[JSWAS G-4]が改正されました。

マンホール蓋の腐食に伴うリスク

マンホール蓋は腐食の進行によって錠や蝶番等の安全上必要な機能部品の脱落/欠損、蓋枠勾配面の減肉によるがたつきの発生、腐食生成物の堆積による段差発生など、重大な人身事故に繋がるリスクが懸念されます。また、蓋と受枠が固着して開閉が困難になるなど、維持管理面での不具合も発生するため、[JIS A 5506 下水道用マンホール蓋]附属書Cにおいても、腐食環境には防食性能を満足するマンホール蓋を設置することを推奨されています。

参考① マンホール蓋の腐食による不具合事例

防食性能の規定根拠について

マンホール蓋の防食性能は一般塗装と比較してより腐食を抑制できる効果を有するものと規定されています。腐食環境の95%程度はⅢ類(硫化水素ガス濃度が年間平均10ppm未満ではあるが、コンクリートの腐食が明らかにみられる環境)であることが示されている(※)ため、防食性能の試験方法は、一般的な腐食環境として、管きょ等コンクリート防食マニュアルの腐食環境Ⅲ類に適合する条件とされています。

※「硫化水素発生状況の全国一斉調査事例」管清工業(株)(平成30年下水道研究発表会)

参考② 管きょ、マンホールの腐食に関する規定と、マンホール蓋の腐食に関する規定の関係

参考③ 性能事例:防食表面処理(マンホール防食工法の「塗布型ライニング工法」の試験方法を適用)

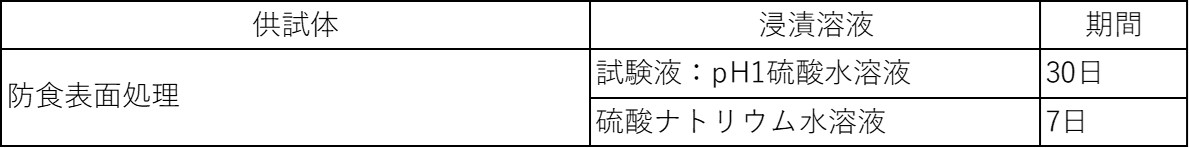

試験・評価方法について

[附属書2]ではマンホール蓋の防食性能が規定されています。その試験方法は「下水道コンクリート構造物の腐食性能技術及び防食技術マニュアル」等に準じ、防食表面処理を行ったマンホール蓋と同一素材の供試体をpH1の硫酸水溶液に浸漬させる方法を採用しています(塗膜の試験)。

加えて[参考資料4]では、マンホール蓋の開閉作業で塗膜に傷が生じることを想定し、塗膜に傷を付けた状態でも防食性能を評価する必要があるとして、傷付けた供試体をpH3の硫酸水溶液に浸漬させる試験(使用環境を想定した試験)も規定されています。

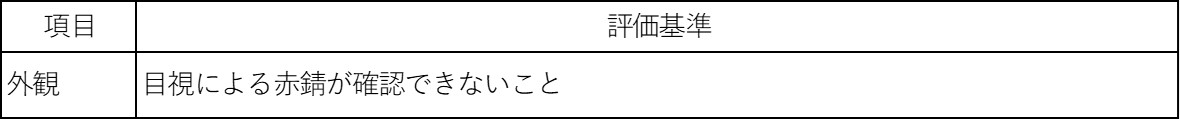

[附属書2]防食性能

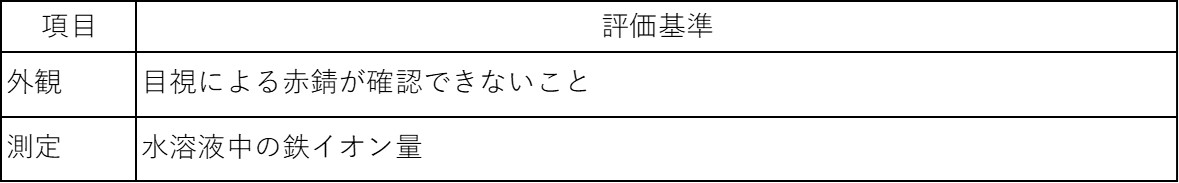

- 防食性能の評価基準

- 試験方法

防食性能の評価試験は防食表面処理を施した蓋と同一材質の鋳鉄板を供試体として水溶液中に浸漬する方法で行います。

供試体を23±2℃に保ったpH1の硫酸水溶液中に連続30日間浸漬し、その後目視で赤錆を判別しやすくするため、供試体を洗浄したうえで中性のナトリウム水溶液中に7日間浸漬し、その供試体に対して赤錆の有無を目視により確認します。

※浸漬試験の様子

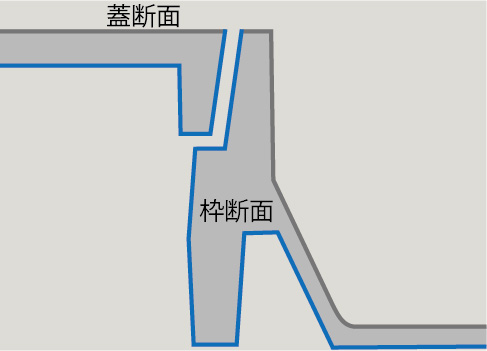

※浸漬方法(JSWAS G-4 P13図-9[浸漬試験方法]より抜粋)

※浸漬方法(JSWAS G-4 P13図-9[浸漬試験方法]より抜粋)

[参考資料4]使用環境を想定した防食性能

- 防食性能の評価基準

[附属書2]における評価基準が目視による赤錆発生の有無のみであることに対して、[参考資料4]では水溶液中の鉄イオン量の測定も行います。

- 試験方法

- 供試体への傷付け方法

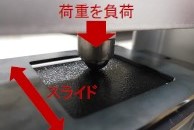

下水道維持管理指針((公社)日本下水道協会)によりマンホール蓋の巡視および点検の頻度は「10年未満で1回/3年、10年以上で1回/1年」とされており、耐用年数15年相当の期間では9回の点検による開閉作業が想定されます。そのため、当試験における供試体への傷付け回数は10回(試験荷重は30kg)に設定しています。

傷を生じさせる方法は、統一した試験治具を用い、万力によってネジを回し、供試体を移動させながら井桁状の傷を付けます。 - 評価方法

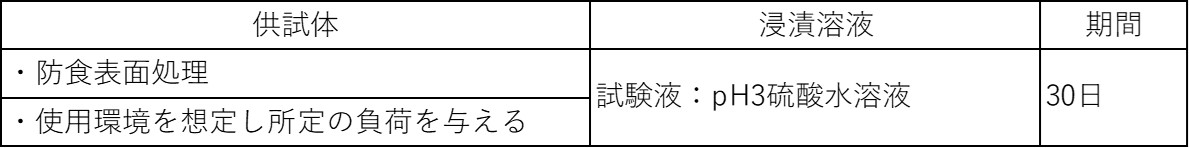

①目視による赤錆の流出

pH3硫酸水溶液への30日間の浸漬の後、目視で赤錆の残存を確認します。

以下は、一般的な塗装に対して、母材の鉄よりも酸化しやすい金属(アルミ:Al、亜鉛:Zn 等)が優先して溶け出すことで鉄の腐食を抑制する「犠牲防食」による表面処理と、母材の鉄に対して密着性が高い樹脂塗膜をコーティングすることで鉄の腐食を抑制する「樹脂コーティング」による表面処理の試験結果の例です。

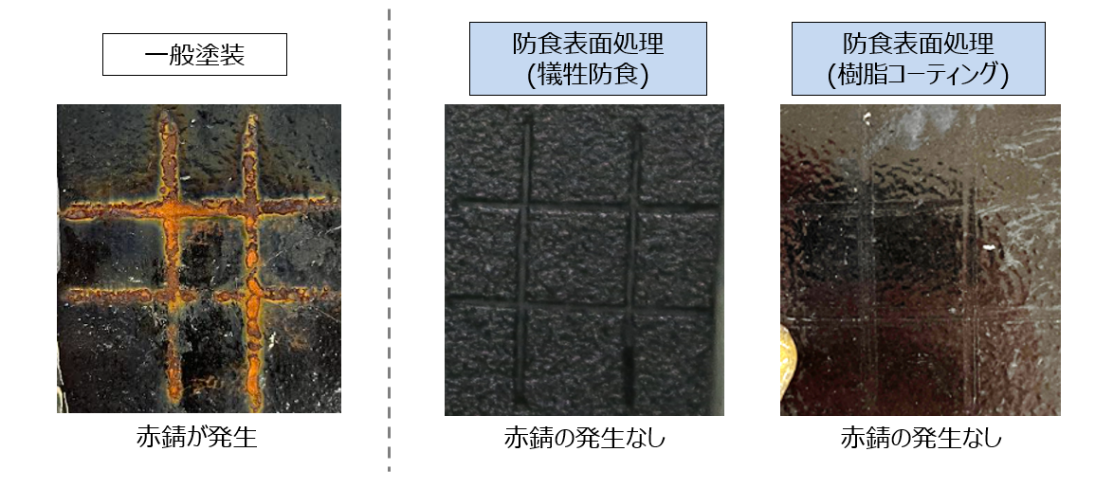

②鉄イオンの流出量測定

②鉄イオンの流出量測定

pH3硫酸水溶液への30日間の浸漬の後、水溶液中の鉄イオン量を比色法(水溶液中の鉄イオン濃度によって試薬の変色を基準色と比較することで鉄イオン濃度を求める方法)を用いて評価した結果、一般塗装に比べて防食表面処理は2倍以上の防食効果を有していることが確認されました。

※サンプルデータ(事例)のため、各防食表面処理の優劣を示すものではありません。

JSWAS G-4の購入について

以下のURLよりお求めが可能です。

東京官書普及株式会社

https://www.tokyo-kansho.co.jp/asp/book/book_detail/?id=df3d0a03c3d834beff02888843ec8f0b

試験治具

試験治具 供試体のスライド

供試体のスライド